金相制样设备

金相检验是研究金属及合金内部组织的重要方法之一,为了在金相显微镜下正确有效地 观察到内部显微组织,就需制备能用于微观检验的样品――金相试样,也可称之为磨片。

金相试样制备的主要程序为:取样—嵌样(对于小样品)—磨光—抛光一浸蚀等。

一、取样原则

用金相显微镜对金属的一小部分进行金相研究,其成功与否,可以说首先取决所取试样有无代表性。在一般情况下,研究金属及合金显微组织的金相试样应从材料或零件在使用中 最重要的部位截取;或是偏析、夹杂等缺陷最严重的部位截取。在分析失效原因时,则应在 失效的地方与完整的部位分别截取试样,以探究其失效的原因。对于生长较长裂纹的部件, 则应在裂纹发源处、扩展处、裂纹尾部分别取样,以分析裂纹产生的原因。研究热处理后的 零件时,因组织较均匀,可任选一断面试样。若研究氧化、脱碳、表面处理(如渗碳)的情况, 则应在横断面上观察。有些零部件的“重要部位”的选择要通过对具体服役条件的分析才能确定。

二、试样截取

无论采取何种截取方法截取试样,都必须保证不使试样观察面的金相组织发生变化。软材料可用锯、车、刨等方法切取;硬材料可用水冷砂轮切片机、电火花切割等方法切取;硬 而脆的材料(如白口铸铁),也可用锤击法获取。 对于要测量表面处理层深的试样,要注意切割面与渗层面垂直。研究轧制材料时,如研 究夹杂物的形状、类型、材料的变形程度、晶粒拉长的程度、带状组织等,应在平行于轧制 方向上截取纵向试样;如研究材料表层的缺陷、非金属夹杂物的分布,应在垂直轧制方向上 截取横向试样。金相试样较理想的形状是圆柱形和正方柱体。以具体情况而定。一般可取高为 10~ 15mm,直径Φ1O~15mm;方形试样边长为 10~15mm 为宜。在实际工作中,由于被检材料和 零件的品种极多,要在材料和零件上截取理想的形状与尺寸有一定的困难,一般可按实际情 况决定。但是以试样的高度为其直径或边长的一半为宜,形状与大小以便于握在手中磨制为 原则。

三、试样镶嵌

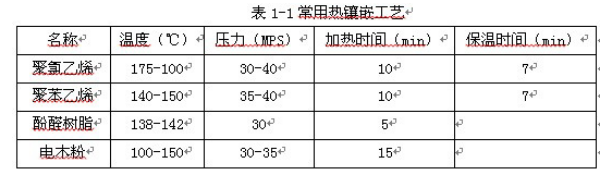

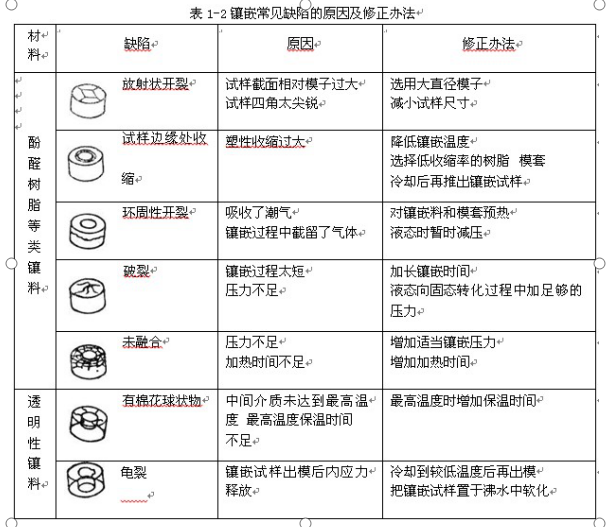

当试样尺寸过小、形状特殊(如金属碎片、丝材、薄片、细管、钢皮等)不易握持,或要保护试样边缘(如表面处理的检验、表面缺陷的检验等)则要对试样进行夹持或镶嵌。 镶嵌可分为冷镶嵌和热镶嵌。冷镶嵌指在室温下使镶嵌料固化,一般适用于不宜受压的 软材料及组织结构对温度变化敏感或溶点较低的材料。热镶法是把试样和镶嵌料一起放入钢 模内加热加压,冷却后脱模。后者的使用较为广泛。实验室使用的上海日用电机厂生产的 XQ-2 型金相试样镶嵌机,这种镶嵌机操作简单,温度自动控制的范围的选择便利。主要缺点是模套不能变更,对试样的尺寸适应性较差,其次是不能强制冷却。 嵌料常用的有酚-甲醛树脂、酚-糠醛树脂、聚氯乙烯、聚苯乙烯前两种主要为呈热凝性 的材料,后两种为热塑性材料,并呈透明和半透明性。在酚-甲醛树脂内加入木粉,即常用 的所谓“电木粉”,它可以染成不同颜色。常用热镶嵌工艺见表 1-1,热镶嵌中会碰到一些 缺陷,这些缺陷的成因、补救办法见表 1-2。

四、试样磨光

磨光的目的是要能得到一个平整的磨面,这种磨面上还留有极细的磨痕,这将在以后的 抛光过程中消除。磨光工序又可分为粗磨和细磨两步。

1. 粗磨 对于软材料可用锉刀锉平,一般材料都用砂轮机磨平。操作时应利用砂轮侧面,以保证

试样磨平。要注意接触压力不宜过大同时要不断用水冷却,防止温度升高造成内部的组织发 生变化。最后倒角时防止细磨时划破砂纸。但对需要观察脱碳、渗碳等表面层情况的试样不 能倒角,有时还要采用电镀敷盖来防止这些试样边缘倒角。粗磨完成后,凡不作表面层金相 检验的棱边都应倒成小圆弧,以免在以后的工序过程中会将砂纸或抛光物拉裂。甚至还可能 会被抛光物钩住而被抛飞出外,造成事故。

2. 细磨 细磨的方法有手工磨光和机械磨光。

细磨的目的是消除粗磨遗留下来的深而粗的磨痕,为抛光作准备。细磨本身包括多道操 作,即在各号砂纸上从粗到细顺序进行。细磨操作方式有手工磨光和机械磨光两种。在磨光 过程中如果用水或汽油等润滑冷却液则称之为“湿式磨光”,否则就称之为“干式磨光”。从 磨光效率及质量而言,“湿式磨光”显然要比 “干式磨光”好。从总体趋势来看,“湿式”、 “机械磨光”将逐步替代“干式”、“手工磨光”。

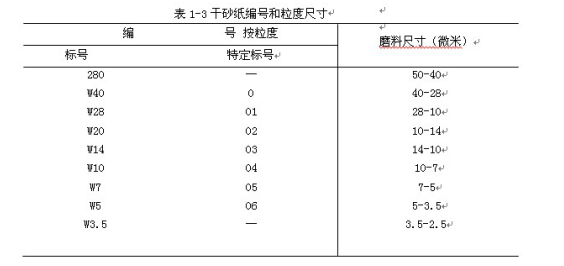

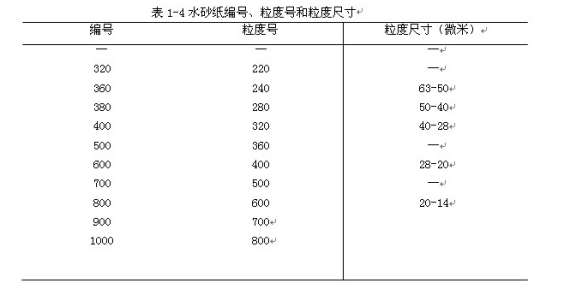

细磨的磨削工具是砂纸。砂纸由纸基、粘结剂、磨料组合而成。手工磨光主要使用干砂 纸,机械磨光要求使用水砂纸。这两种砂纸的主要区别在纸基和粘结剂上。水砂纸自然要求 纸基=粘结剂都能防水。它们的磨料基本相同,主要有人造刚玉、碳化硅及氧化铝。按照磨 料颗粒粗细尺寸砂纸分为各种规格,分别编号。磨料尺寸一般用“粒度”单位。对用筛选法 获得的磨粒来说,粒度号是用 1 英寸长度上有多少个孔眼的筛网来确定的。例如 10 号粒度 是指 1 英寸长度上有 10 个孔眼的筛网;如果磨粒的粒度以它的实际尺寸来表示,就用“W” 单位,这种磨粒也称为微粉。如 28 微米的微粉其粒度号为 W28。干、水砂纸的编号、粒度 尺寸分别见表 1-3、1-4。

手工磨光法

是把使用放在垫有平玻璃板或平铁板的金相砂纸上进行推磨。为了保证试样试面平整而不产生弧形,在磨面上所施力应力求均衡,磨面与砂纸完全接触。同时磨削应 循单方向进行,向前推行时进行磨削,回程时把试样提离砂纸。细磨时一般依次从 0 号(W40)开始,逐一换细一号的砂纸推磨,一般钢铁试样磨到 04 号砂纸,软材料如铝、镁等合金可 磨到 05 号砂纸。每换下一号细砂纸时,应将试样和手冲洗干净,并将下面垫的玻璃板擦干 净,谨防粗砂粒掉入细砂纸上,同时磨面方向应旋转 90°,以便观察上次磨痕是否磨掉。在细磨较软的金相试样时,如铝、镁、铜等有色金属是应该在砂纸上涂一层润滑剂,可 防止砂粒嵌入软金属材料内,同时减少表面撕损现象。常用的润滑剂有机油、石蜡、汽油溶液、汽油、皂化水溶液、甘油水溶液等。

机械磨光法

随着技术生产的发展,费时的手工细磨操作正在被便捷的机械细磨逐步代 替。机械细磨的主要优点是效率高、同时由于在磨光过程中有水不断冷却、润滑热量及磨粒 不断被带走,因此不易产生变形层,金相试样的质量容易控制。

机械细磨的主要设备是预磨机。预磨机主要由一个电动机带动一个或两个转盘及冷却部 分组成,电动机的转速为 600r/min。冷却水直接可接用自来水,流量可调。机械细磨要用 水砂纸,其规格分档情况见表 1-4 机械粗磨时,可选用粒度号为 50~180 的水砂纸。细磨时 相对应于手工推磨的操作过程分别可选用粒度号为 240、320、400 和 600 的水砂纸。从水砂 纸的安装方法来分水砂纸可分为两种形式,一种背面光滑的,安置时要用卡圈把它固定在转 盘上,或用少许的牛油粘合。这是较通用的一种。还有一种是外形和工作盘一致的、背面涂 有压敏胶的水砂纸,使用时可直接粘贴在转盘上,十分方便。

手工细磨时要求的一些事项同样适用于机械细磨过程。机械细磨时更应注意勿使金相试 样发热。若使用可调预磨机时,随着水砂纸的粒度号增加,转盘速度应相应减低。先进的自动磨光机装有计算机,可对磨光过程进行程序控制。

五、试样抛光

抛光的目的是除去金相试样磨面上由细磨留下的磨痕,成为平整无疵的镜面。尽管抛光是金相试样制备中的最后一道工序并由此而得光滑的镜面,但金相工作者的经验是:在金相 试样磨光过程中要多下功夫,因为抛光的作用仅能去除表层很薄一层金属,所以抛光结果在 很大程度上取决于前几道工序的质量。有时抛光之前磨面上留有少量几条较深的磨痕,即使 增加抛光时间也难以除去,一般必须重新磨光。故抛光之前应仔细检查磨面,是否留有单一 方向均匀的细磨痕否则应重新磨光,以免白费时间。这是提高金相试样制备效率的重要环节。抛光后的表面在放大 200 倍的显微镜下观察应基本上无磨痕和磨坑,抛光方法有机械抛 光、电解抛光及化学抛光等。

1. 机械抛光

这种方法使用最广泛。是在专用的金相样品抛光机上进行,转速一般在 200~600n/min。 粗抛时转速要高些,精抛或抛软材料时转速要低些。在抛光盘上蒙一层织物,粗抛时常用帆 布、粗呢等,精抛时常用绒布、细呢金丝绒与丝绸等。抛光时应在织物上洒以适量的抛光磨 料(又称抛光粉)。常用的抛光粉。有以下几种:

氧化铝(AL2O3) 硬度仅略低于金刚石及碳化硅。天然的氧化铝称为“刚玉”,广泛使用 的是人工制得的电熔氧化铝砂粒——人造刚玉。刚玉的纯度越高越接近无(白)色,杂质越 多暗红色越深。金相抛光采用白色细颗粒(0.3~1u)氧化铝微粉它是最能令人满意的抛光 磨料,用于粗抛和精抛。

氧化铬(Cr2O3) 原是一种不褪色的绿色染料,具有很高的硬度,常用于抛淬火钢及铸 铁等试样。除氧化铬粉外,现常用块状的氧化铬抛光膏。

以上两种抛光磨料要分别将它们制成水悬溶液后使用,一般为一份抛光磨料加二十份 水。开始操作时浓度可以高一点,以后逐渐浓度降低。

氧化镁(MgO) 一种粒度极细的精抛磨料。白色,硬度较低,用于精抛有色金属或铸铁 夹杂物检验的试样。极易潮解形成氢氧化镁或碳酸镁(若有足够的 CO2 存在),磨削性能也随之丧失,因此氧化镁应该用蒸馏水随用随调制,平时氧化镁应密封保藏,切勿受潮。

机械细磨的主要设备是预磨机。预磨机主要由一个电动机带动一个或两个转盘及冷却部 分组成,电动机的转速为 600r/min。冷却水直接可接用自来水,流量可调。机械细磨要用 水砂纸,其规格分档情况见表 1-4 机械粗磨时,可选用粒度号为 50~180 的水砂纸。细磨时 相对应于手工推磨的操作过程分别可选用粒度号为 240、320、400 和 600 的水砂纸。从水砂 纸的安装方法来分水砂纸可分为两种形式,一种背面光滑的,安置时要用卡圈把它固定在转 盘上,或用少许的牛油粘合。这是较通用的一种。还有一种是外形和工作盘一致的、背面涂 有压敏胶的水砂纸,使用时可直接粘贴在转盘上,十分方便。

手工细磨时要求的一些事项同样适用于机械细磨过程。机械细磨时更应注意勿使金相试 样发热。若使用可调预磨机时,随着水砂纸的粒度号增加,转盘速度应相应减低。 先进的自动磨光机装有计算机,可对磨光过程进行程序控制。

金刚石粉具有极高硬度和良好的磨削作用。抛光软、硬材料都有良好的效果。可用于抛光硬质合金等极硬的材料。是极理想的抛光磨料。金刚石研磨膏是由金刚石粉配以油类润 滑剂制成它的特点是抛光效率高,抛光后表面质量好。金刚石研磨膏的分档按金刚石粉粒的 实际尺寸(微米)划分,如 W3.5 的研磨膏其颗粒的最大尺寸为 3.5 微米。抛光金相试样用 的研磨膏一般选用 W7-5 作为粗抛,选用 W2.5-1.5 作为精抛。

抛光时注意事项:

① 抛光时将试样的磨面应均匀地、平正地压在旋转的抛光盘上。压力不宜过大,并从 边缘到中心不断地作径向往复移动。

② 抛光过程中要不断喷洒适量的抛光液。若抛光布上地光液太多,会使钢中夹杂物及 铸铁中的石墨脱落,抛光面质量不佳;若抛光液太少,将使抛光面变得晦暗而有黑斑。

③ 后期应使试样在抛光盘上各方向转动,以防止钢中夹杂物产生拖尾现象。

④ 尽量减少抛光面表层金属变形的可能性,整个光时间不易过长,磨痕全部消除,出 现镜面后,抛光即可停止。试样用水冲洗或用酒精洗干净后就可转入浸湿或直接在显微镜下 观察。

2. 电解抛光 将试样放在有电解质的槽中作为阳极,用不锈钢或铅扳作阴极。在接通直流电源后,阳极表面产生选择性溶解,逐渐使表面凸起部分被溶解,而获得平整的表面(即被抛光)。此 法目前应用渐广,因为它速度快且表面光洁,抛光过程中不会发生塑性变形(机械抛光不不 可避免地发生塑性变形层,影响显微分析结果;有时要反复抛光、腐蚀才能把变形层除去)。 其缺点是工艺过程不易控制;

3. 化学抛光和化学机械抛光 化学抛光是依靠化学试剂对样品的选择性溶解作用将磨痕去除的一种方法:例如用 1~ 2g 草酸、2~3mL 氢氟酸、40mL 过氧化氢、50mL 蒸馏水的化学 抛光剂。对碳钢、一般低合金钢的退火、淬火组织进行化学抛光(擦拭法);效果较好。此法 适用于没有机械抛光设备的单位。化学抛光一般总不是太理想的,若和机械抛光结合;利用化学抛光剂边腐蚀边机械抛光 可以提高抛光效率。

六、试样显示

抛好光后的试样,若直接放在显微镜下观察,只能看到一片亮光,仅能观察某些非金属夹杂物、灰口铸铁中的石墨、粉末冶金制品中的孔隙等,无法辨别出各种组成物及其形态特 征。为了把磨面的变形层除去,同时还要把各个不同的组成相显著地区分开来,得到有关显 微组织的信息,就要进行显微组织的显示工作。按金相组织显示方法的本质可以分为化学、 物理二类。化学方法主要是浸蚀方法,包括化学浸蚀,电化学浸蚀及氧化法,是利用化学试 剂的溶液借化学或电化学作用显示金属的组织。本课程实验使用的全部试样均采用化学浸蚀 方法制作。

金相试样表面的化学浸蚀可以是化学溶解作用,也可以是电化学溶解作用。这取决于试 样材料的组成相的性质及它们的相对量。 一般把单相合金或纯金属的化学浸蚀主要看作是化学溶解过程。浸蚀剂首先把磨面表层 很薄的变形层溶解掉,接着就对晶界起化学溶解作用。这是因为晶界上原子排列得特别紊乱, 其自由能也较高,所以晶界处较容易受浸蚀而呈沟凹,见图(1-15)(b)。这时显微镜下就可 看到固溶体或纯金属的多面体晶粒。若继续浸蚀则会对晶粒产生溶解作用。金属原子的溶解 大都是沿原子排列最密的面进行的。由于金相试样一般都是多晶体,各晶粒的取向不会一致,因此在同一磨面上各晶粒原子排列位向是不同的,所以每一颗晶粒溶解的结果不一样,都把 按原子排列最密的面露在表面,也即浸蚀后每个晶粒的面与原磨面各倾了一定的角度。见图 (1-15)(c)。在垂直照明下,各晶粒的反射光方向不一致,就显示出亮度不一致的晶粒。对于

|

| 图 1-16 共析钢(T8)退火组织侵蚀过程 |

两相以上的合金,由于各组成相具有不同的电极电位,当试样浸入具有电解液作用的的侵蚀剂中,就在两相之间形成无数对“微电池”,具有负电位的一相成为阳极,被迅速地溶入侵 蚀剂中,而使得该相形成凹槽,具有正电位的一相成为阴极,在正常的化学作用下不受侵蚀 而保留原有光滑表面。当光线照射在凹凸不平的试样表面时,由于各处对光线的反射程度不 同,在显微镜下就能观察到各种不同的组织即组成相,图 1-16 是具有两相(铁素体十渗碳 体)的共析钢(T8)退火组织的浸蚀过程。铁素体为阳极易被浸蚀,渗碳体为阴极不易被浸蚀, 所以渗碳体凸出,而铁素体凹下。因此,在显微镜下显示出铁素体和渗碳体的交界线。

对于钢铁材料,最常用的漫蚀剂为 4%硝酸酒精溶液或 4%苦味酸酒精溶液。前者浸蚀 热处理后的组织较适合;后者浸蚀缓冷后组织较好。浸蚀的方法可以是“浸入法”和“擦拭 法”。浸蚀时间根据要求确定,不能太深也不能太浅,一般使表面由亮变灰白色即可。浸蚀 后应立即用水冲洗,然后用酒精擦洗,用吸水纸吸干或吹风机吹干,才能在显微镜下观察。 要注意试样表面不能用纸或其它东西去擦,更不能用手去摸,否则表面就会受到损坏,无法 观察。侵蚀后的样品应保持在干燥器中,以防止潮湿空气的氧化。若氧化了只能重新抛光和 浸蚀才能再进行观察。

手 机:15995882578

手 机:17712627973

传 真:86-0512-81662545

邮 箱:sales@kolymo.com.cn

网 址:www.kolymo.com.cn

地 址:江苏省苏州市高新区华金路225号10栋